Естественный грунт представляет собой отдельные зерна породы, разделенные пустотами (порами, трещинами). Пространства между частицами можно представить в виде каналов (капилляров). В крупнозернистых однородных песках диаметр пор составляет 0,1-0,2 мм, в супесях и суглинках он значительно меньше. Но как ни малы эти каналы, они всё равно пропускают воду, от 10-ов метров для песков и до сантиметров в сутки для суглинков.

Для предотвращения движения воды можно использовать следующие методы

- Заполнить поры в грунте водонепроницаемым материалом, например, коллоидными осадками гидроокисей металлов (пленки).

- Сделать внутреннюю поверхность каналов (пор), несмачиваемой водой. При попадании жидкости в такой канал, образуется сильно выпуклая поверхность жидкости (выпуклый мениск), создающий значительное капиллярное противодавление, оно препятствует проникновению жидкости с силой обратно пропорционально диаметру каналу.

- Т.е. чем меньше пустоты, тем сильнее противодействие проникновению воды.

- Метод, который будет описан ниже, придает грунту не только несмачиваемость, но и прочность.

Песок + гашеная известь + железный купорос + вода

Обычно в природных грунтах практически нет химически активных веществ, которые можно было бы использовать для реакций, ведущей к заполнению пор и трещин. Поэтому было предложено использовать гашеную известь, которая вступает в реакцию со многими веществами, образуя осадки, которые способны забить пустоты в грунте. Если выпадающий осадок водонепроницаем, то он образуется только на поверхности известкового теста в виде тонкой пленки.

При этом пленка настолько прочна, что выдерживает напор воды до 3 атмосфер, т.е. 30 метров водяного столба.

Такая защита от воды может быть осуществлена на любом грунте. Так опытные работы были с успехом проведены на щебенистом и крупнозернистом грунте.

Расход реагента, дающим пленку, оказывается малым по сравнению с тем, если бы надо было забить поры во всем объеме защищающего грунта.

Пленкообразующий реагент представляет собой концентрированный раствор солей железа или алюминия или магния. Чаще всего это будет 30%-ый раствор железного купороса FeSO4•7H2O. Чем выше концентрация раствора, тем больше осадка, забивающего поры и тем интенсивнее его действие.

Состав защитного слоя

Твердым реагентом является гашеная известь (время гашения не менее 3-7 дней). Может быть так же применена пушенка, если она недавно приготовлена и не затвердела хотя бы частично.

При гашении воздушной высококальциевой извести в зависимости от количества подаваемой воды образуется продукт в виде сухого порошка (пушенка/гидратная известь), известкового теста или известкового молока.

В качестве жидкого реагента применяется 25-40%-ый раствор железного купороса или сернокислого глинозема. Более дешевыми будут травильные щёлоки металлообрабатывающих заводов, содержащие 30-40% железного купороса FeSO4•7H2O. Эти щёлоки могут непосредственно применяться в дело.

Приготовление известкового раствора

Гашеная известь или пушенка затворяется в обыкновенных растворных ящиках или растворомешалках с любым грунтом и водой в отношении извести к грунту 1:3 до консистенции жидкого теста.

Приготовление жидкого реагента

Железный купорос растворяют в теплой воде (не менее 25°C): 3,5-4 кг на ведро воды. Перемешивание ускоряет растворение. Для придания защитной пленке большей морозостойкости, добавляют 1-2 кг повареной соли на ведро.

Травильные щёлоки используют без всякой подготовки. Проверяется только их концентрация измеряя их удельный вес ареометром. Состав жидкого реактива всюду дается в граммах или процентах железного купороса FeSO4•7H2O. Для справки приводим следующие данные.

| Удельный вес | Содержание железного купороса в % |

|---|---|

| 1,11 | 20 |

| 1,14 | 25 |

| 1,17 | 30 |

Раствор железного купороса замешивается с песком или супесью до получения равномерно увлажненной смеси.

Нормы расхода материалов

Расход материалов исчисляется на 1 м2. непроницаемого покрытия в зависимости от назначения сооружения. Все виды сооружений можно разбить на 2 типа: напорные (бассейны, дамбы, плотины) и безнапорные или малонапорные (подвалы, щели, траншеи).

Для напорных сооружений требуется на 1 м2. покрытия:

- гашеной извести 7,5-10 кг,

- твердого железного купороса 3,5-8 кг.

Приведем примерный расчет грунта, вмещающего раствор железного купороса

Примем расход железного купороса: 4 кг на 1 м2. Пористость грунта 33,3%. Концентрация раствора 25%. Тогда 4 кг соли заключены в 16 кг раствора плотностью около 1.2, т.е. в 13,4 л. Такой объем пор находится примерно в 40 л грунта (13,4/33,3%=40,24), т.е. около 4 ведер. При нанесении на 1 м2 получится слой 4 см. Это минимальная толщина слоя. Т.е. при меньшем количестве грунта или при большей его влажности раствор не впитается полностью. Рекомендуется рассчитывать слой на пористость в 20-25%, чтобы он не был текучим. Однако толщину слоя можно увеличить при условии, что смесь влажная и легко намазывается. Для данного случая нужно 1,2 ведра раствора на 4 ведра песка (лучше 5).

Для безнапорных сооружений требуется на 1 м2. покрытия:

- гашеной извести 3-5 кг,

- твердого железного купороса 2-2,5 кг.

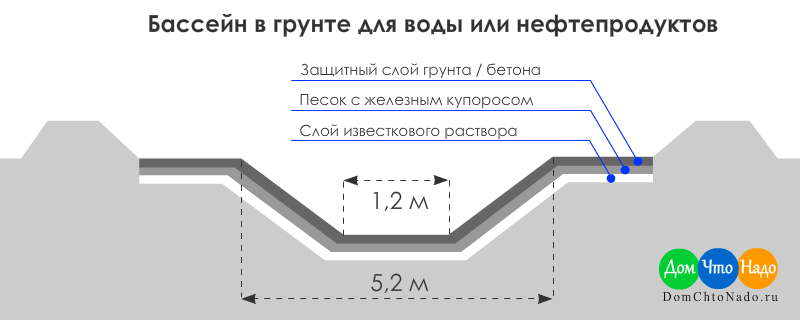

Производство земляных работ

Выемка грунтов для бассейнов ведется обычным способом с откосами 1:2 или 1:1,5 так чтобы не сползала химическая одежда. Для подвалов, щелей, траншей на стенки наносится слой глины или суглинка (можно известковое тесто) толщиной 3-5 см для выравнивания стенки. Наклон покрытий не должен превышать 30-35%.

Укладка химической одежды и её защита

На стенки и дно котлована или на поверхности крыши и т.д. после трамбовки грунта наносится слой известкового раствора (твердого реагента) толщиной 2-3 см для ненапорных сооружений и более 5 см для напорных. Важно избегать швов и трещин. Поэтому швы, образующиеся при перерыве в работе, нужно перекрывать с большим нахлёстом.

На уложенный известковый слой таким же образом наносится 2-ой слой толщиной 4-8 см из песка или супеси, пропитанный жидким реагентом. Расчет его толщины мы уже проводили.

Для защиты химической одежды поверх неё насыпается защитный слой грунта толщиной 10-15 см, который выравнивается и слегка утрамбовывается. При строительстве нефтехранилищ для защиты используют цементную стяжку толщиной 5 см. (1 часть цемента, 3-4 песка).

В напорных конструкциях защитная пленка образуется только после наполнения водой. Важно наполнить воду в течении 1-2 дней. При наполнении водой бассейнов следует использовать равномерное наполнение и по графику: первый уровень воды не более 15-20 см в первый час, далее не более 25 см в час, чтобы уровень пленки образовывался без высокого гидравлического давления. Очень желательно при первой заливке использовать воду с концентрацией железного купороса 0,5%, тогда плёнка будет лучше. Это же мероприятие следует делать при "лечении" защитной пленки. Допускается понижение уровня воды в первые 2-3 суток на 5-7 см, это объясняется намоканием защитного слоя грунта. Дальше снижение уровня идет только за счет испарения и считается нормой до 0,35 см в сутки.

Приготовление и использование гидрофобной земли

Гидрофобная земля (ГЗ) представляет собой новый строительный материал, отличающийся свойствами несмачиваемости водой, а поэтому и непроницаемый для влаги.

Под землей подразумевается минеральный грунт, т.е. без органических плодородных примесей.

Слой ГЗ толщиной 5-10 см выдерживает в течение неограниченного времени давление в несколько метров водяного столба не пропуская влагу. Сопротивление давлению зависит от размера частиц грунта.

Гидрофобная земля - сыпучий материал, который можно использовать в виде засыпки.

Производство ГЗ весьма просто и может быть поставлено с успехом на любом кирпичном заводе или в сарае с выложенной кирпичной печью. Единственная трудоемкая операция - это просушка грунта.

В качестве сырья можно использовать практически любой грунт с достаточным содержанием пылеватых частиц. Кроме того необходимы соли железа и алюминия. Например, железный купорос или хлорное железо. Соли могут заготовляться сухими или в виде растворов, например, травлением железной стружки соляной или серной кислотой. Наконец, для создания на частицах грунта водоотталкивающих (гидрофобных) слоев, необходимо дешёвое техническое мыло - мылонафт или канифольное мыло, которое может быть получено на месте нейтрализацией щёлочами асидола или канифоли. Можно применять обычное хозяйственное мыло.

Производство гидрофобной земли

Производство ГЗ делится на несколько этапов:

- Просев грунта через грохот.

- Приготовление раствора соли железа и отдельно раствора мылонафта (или канифольного мыла) в чанах или бочках.

- Введение соли железа в почву в виде некоторого количества раствора: количество воды - около 50% от полной влагоемкости грунта (учитывая текущую влажность); количество соли - 0.3-0.8% от массы грунта. Тщательное перемешивание раствора с грунтом проводят либо вручную либо механическим способом.

- Введение раствора мылонафта в грунт при перемешивании. Воды тоже 50% от полной водопоглощаемости грунта. Вес мыла - около 0.5% от веса грунта. Оптимальные концентрации устанавливаются предварительно в лабораторных условиях.

- Постепенное высушивание грунта в сушилках при температуре не более 150°C или на воздухе до воздушносухого состояния.

Приготовленная таким образом гидрофобная земля готова к применению.

Способы применения гидрофобной земли

ГЗ может применяться:

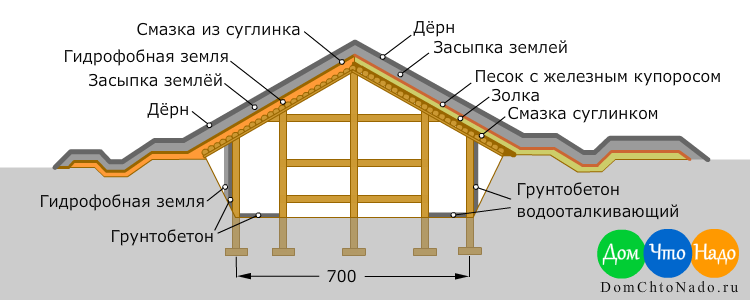

- Для создания водонепроницаемых крыш и полов в землянках и овощехранилищах.

- Для изоляции стен земляных сооружений, особенно если они находятся ниже уровня грунтовых вод.

- Для тепловой изоляции земляных сооружений и водопроводных труб. Свойства ГЗ не изменяются на холоде, поэтому возможно применение и в холод.

- Для электрической изоляции голых проводов. Изоляционные свойства ГЗ испытывались при высоких напряжениях - её удельное сопротивление порядка 109-1010 ом.см., что позволяет укладывать голые провода в траншеи.

Методы применения гидрофобной земли

- Для изоляции крыш ГЗ насыпается в виде прослойки толщиной 5-7 см и покрывается сверху для механической прочности грунтом, дерном, деревом или другим материалом.

- Для изоляции стен ГЗ засыпается толщиной 5-10 см между земляной стеной и тонким щитом из дерева или другого подходящего материала.

- Для тепловой изоляции труб или электроизоляции провода они прокладываются в траншее присыпанной на дне ГЗ и засыпаются ею же сверху.

Кроме указанных нами применениями возможны и другие применения, где нужны гидрофобные свойства.

Метод закрепления грунтов покрытием из гидрофобного грунтоцемента

Метод состоит в том, что для укрепления поверхностного слоя грунта применяется изготовленная на месте смесь естественного грунта с небольшим количеством цемента 5-10%.

В отличие от американского метода цементации, для придания частицам грунта и цемента водоупорности (гидрофобности), т.е. несмачиваемости водою, при затворении в воде добавляются в небольшой концентрации (0.35-0.5% от веса сухого грунта) органические поверхностно-активные вещества - технические мыла. Наиболее доступные и дешёвые вещества это мылонафт, отходы щёлочной очистки нефтепродуктов на нефтеперегонных заводах (сырые натровые мыла нафтеновых кислот, содержащие некоторое количество минеральных масел). В случае отсутствия мылонафта, могут быть использованы другие технические мыла.

При взаимодействии с ионами кальция, переходящими в раствор при гидратации цемента, мыла образуют на свободных поверхностях частиц грунта и цемента плёнки нерастворимых в воде кальциевых мыл. Эти плёнки и обеспечивают несмачиваемость водой пор образовавшегося грунтоцементного слоя.

Слои такого гидрофобного грунта, уплотненные после смешения и увлажнения, схватываются т твердеют, сообщая земляному сооружению значительную механическую прочность и водонепроницаемость (неразмокаемость под действием воды). При этом механическая прочность определяется, главным образом, содержанием цемента в смеси и может быть значительно повышена или содержанием цемента или увеличения толщины крепящего слоя. Добавление же мылонафта сообщает сооружению повышенную влагостойкость и водонепроницаемость.

Закрепленный таким образом грунт морозоустойчив и не теряет несущей способности при переменном высушивании и намокании.

На опытных участках с супесчаным грунтом, крепленных одним цементом, при выдерживании закрепленной поверхности под водой в течении 2-х суток, вода проникает вглубь на всю толщину покрытия, пропустив 120 л на 1 м2. На участках супесчаного грунта, закрепленного 8% цемента и раствором мылонафта, вода за тот же период времени проникла только на 0.1 часть покрытия. Причем убыль воды в этом случае была всего 8 л на 1 м2.

При отсутствии цемента для гидрофобного закрепления грунтов можно применять и другие местные вяжущие материалы: гипс, ангидрит, доломитовый цемент или просто известь. В последнем случае нужно добавить в грунт песок до нормального гранулометрического состава. Известь образует при этом с активной двуокисью кремния силикат кальция - хорошо схватывающийся цемент.

Применение в грунтобетоне крупнозернистых инертных добавок (щебень, гравий) при тщательном перемешивании позволяет снизить расход цемента до 4 кг на 1 м2 и мыло до 0.25 кг на 1 м2 при сохранении высокой несущей способности.

Сопротивление сжатию в кг/см2 образцов грунтобетона из пылеватого суглинка (Казань) с различным содержанием цемента

| Характеристика образца | Сопротивление сжатию в кг/см2 на 5 день схватывания |

Высота образца, см |

|||

| кол-во суглинка | % цемента | мылонафта | влажный образец |

сухой образец |

|

| 100 | 0 | 0 | 2.5 | 37.5 | 5.18 |

| 95 | 5 | 0 | 5.7 | 30** | 5.18 |

| 92.5 | 7.5 | 0 | 6.25 | 35 | 5.26 |

| 90 | 10 | 0 | 6.85 | 41.25 | 5.30 |

| 85 | 15 | 0 | 8.75 | 46.25 | 5.35 |

| 80 | 20 | 0 | 8.75* | 46.3 | 5.53 |

| 100 | 0 | 0.5 | 8.7 | 35 | - |

| 95 | 5 | 0.5 | 7.55 | 40 | - |

| 92.5 | 7.5 | 0.5 | 8.7 | 47.5 | - |

| 90 | 10 | 0.5 | 9.45 | 53.75 | - |

| 85 | 15 | 0.5 | 11.2 | 60 | - |

| 80 | 20 | 0.5 | 12.4 | 46.25 | - |

* Образцы для лабораторных испытаний приготавливаются всегда с одинаковой влажностью (12.5%). При схватывании в течение 5 дней, образцы грунта без мылонафта увеличивают влажность до 14-18.5%. Образцы с мылонафтом имеют в то же время влажность 12%. Этим отчасти объясняются более высокие значения сопротивления сжатию этих образцов.

** В сухом состоянии образцы этого грунта с одним лишь цементом в малых количествах показывают, что структура уплотнения грунта становится иной, менее компактной, объем образца (и высота) увеличиваются. Частицы грунта заключаются между цементным каркасом, который и определяет структуру уплотненного грунта, создавая условия ненабухаемости и вместе с тем незначительно уменьшая сопротивление на сжатие. Увеличение количества цемента увеличивает механические свойства этого грунта в сухом состоянии. Во влажном состоянии механические свойства грунта растут с увеличением количества цемента.

Водонасыщение образцов грунта при вакууме 0.5 атм. Время насыщения 1 час. Водонасыщение дано в %.

| Грунт | с 8% цемента | с 8% цемента и 0.5% мылонафт |

| Супесь тяжелая (подмосковная) | 10.8-11.2 | 6.8-7.7 |

| Суглинок пылеватый (Казанский) | 11.4 | 5.4 |

| Суглинок тяжелый (подмосковный) | 8.7-9.0 | 3.06-5.02 |

Сопротивление сжатию в кг/см2 образцов грунтобетона, приготовленных смешением с 8% цемента и с 0.5% мылонафта

| на 5-й день | после 1-12 циклов замораживания до -23°C | После повторного высушивания и водонасыщения | ||||

| влажный образец |

сухой образец |

влажный образец |

сухой образец |

влажный образец |

сухой образец |

|

| Супесь тяжелая (подмосковная) | 8.5 | 17.5 | 7-10 | 20-25 | 8 | 23 |

| Суглинок пылеватый (Казанский) | 8.7 | 47.5 | - | - | - | - |

| Суглинок тяжелый (подмосковный) | 23.7 | 105 | 30-50 | 100-150 | - | - |

Материалы и их подготовка

Виды сырья

Материалом для цементации грунта служат различные сорта цемента различных марок (200-300 и выше) за исключением быстросхватывающихся. Смесь грунта с цементом должна начинать схватываться не ранее 3-4 часов после замешивания.

Материалом для гидрофобизации служит мылонафт, отвечающий стандарту (ОСТ №4936 за 1935 год).

Приготовление раствора мылонафта

Раствор мылонафта готовится в бочках, ящиках или ямах с водонепроницаемыми стенками. Концентрация раствора мылонафта устанавливается исходя из расчета 0.35-0.4% для супесчаных грунтов 0.4-0.5% для суглинков от веса сухого грунта с учетом естественной влажности грунта в рыхлом состоянии.

Так, например, для супесчаного грунта, для которого оптимальной влажность, соответствующая наибольшей механической прочности смеси грунта с цементом после отвердения, отвечает 10-12%. При этом концентрация раствора мылонафта для смеси рассчитывается следующим образом. Если естественная влажность грунта 5%, то надо добавить для достижения оптимальной влажности 7% воды на вес сухого цемента, т.е. 70см3 на 1 кг. Исходя из расчета 0.35% мылонафта на сухой грунт, надо на 1 кг грунта растворить 3.5 г мылонафта на 70 см3 воды, т.е. применить 5% раствор мыла. Если грунт был более влажный, то применяется более концентрированный раствор мыла.

Для суглинков мылонафта требуется несколько больше, а именно 0.4-0.5%. Оптимальная влажность для суглинков так же выше, чем у супесчаных грунтов и составляет 14-16%. Расчет количества и концентрации раствор остается тем же.

Нормы расхода материалов

Расход материалов рассчитывается на 1 м2 покрытия при различной его толщине: 5,10 и 15 см в зависимости от назначения.

Для слоя в 5 см супесчаного грунта при дозировке 5% цемента от веса сухого грунта требуется 5 кг цемента на 1 м2, а мылонафта из расчета 0.35% от сухого грунта, требуется 0.35 кг на 1 м2. Приводим примерную таблицу норм расхода материалов на 1 м2 закрепляемой поверхности.

Нормы расхода материалов на 1 м2 грунта в кг

| Толщина покрытия | Для супесчаных грунтов | Для суглинистых грунтов | ||||

| расход цемента | мылонафт | расход цемента | мылонафт | |||

| 5% | 8% | 0.35% | 8% | 10% | 0.5% | |

| 5 см | 5 | 8 | 0.35 | 8 | 10 | 0.5 |

| 10 см | 10 | 16 | 0.7 | 16 | 20 | 1 |

| 15 см | 15 | 24 | 1 | 24 | 30 | 1.5 |

Производство работ

Подготовительные работы по разрыхлению поверхностного слоя грунта те же, что и при любом способе крепления грунта смешением крепящих реагентов на месте. Разрыхление грунта производится на глубину 13-15 см, если крепящий поверхностный слой должен быть после уплотнения равен 10 см. Если же крепящий поверхностный слой составляет 7 см или 15 см, то глубина рыхления соответственно уменьшается или увеличивается.

Разрыхленный грунт далее тщательно измельчается так, чтобы не было частиц с размером не более 5-10 мм. На тщательность измельчения надо специально обратить внимание в суглинистых грунтах: особенно трудно достигается равномерное измельчение в тяжелых суглинках и глинах.

В хорошо измельченный грунт рассыпается сухой цемент и тщательно перемешивается. Цемент лучше вводить в 2-3 приёма, но надо иметь ввиду, что работы должны быть закончены до начала схватывания цемента с грунтом, т.е. не позднее 4 часов после введения цемента в грунт.

Раствор мылонафта вводится в грунт до введения цемента, одновременно с цементом или после, смотря по условиям работы и состоянию грунта. Если грунт слишком сухой и для его измельчения требуется увлажнение, то раствор мылонафта целесообразно частично ввести до распыления цемента, а всю остальную норму - одновременно при перемешивании цемента с грунтом.

При сильно влажном грунте разрыхленный слой требуется просушить в атмосферных условиях. Во время дождливой погоды таким способом крепить грунт нельзя.

Обычно раствор мылонафта вводится при перемешивании смеси грунта с цементом смачиванием смеси этим раствором таким образом, чтобы влажность и распределение цемента было равномерно по всей смеси.

После перемешивания грунта с цементом и с раствором мылонафта, смесь разравнивается и укатывается так, чтобы уплотнение было максимальным. Для этого применяются кулачковые и тяжелые катки. После уплотнения и сглаживания поверхности уплотняемого слоя покрытие застилается каким-нибудь увлажняющим материалом (сырой песок, сено, опилки и т.п.). Отсутствие покрывающего материала при сухой погоде может быть заменено поливкой покрытия водой. Хорошо одну из поливок заменить на опрыскивание 0.5% раствора мылонафта, что повышает водоотталкивающие свойства верхнего слоя, т.е. ещё большую гидрофобизацию. В сырую погоду никаких укрывающих материалов и поливки не требуется. Покрытие оставляется в покое на 5-7 дней для приобретения достаточной прочности.

В дальнейшем слой гидрофобного грунтоцемента может быть покрыт ещё одним защитным слоем из битума и каменной крошки или тонким слоем битумной эмульсии для увеличения длительности эксплуатации покрытия. Покрытие может использоваться и без защитного слоя.

Опытная землянка на 300 человек в разрезе

На рисунке представлена схема землянки в разрезе спроектированной с использованием всех 3-х методов описанных в данной статье.

Статья основана на книге - "Придание грунтам водонепроницаемости и механической прочности". Под редакцией чл.-корр. АН СССР П.А. Ребиндера и професcора А.В. Николаева. Издательство Академии Наук СССР, Москва 1942 Ленинград.

Гидратная известь (пушонка) - белый тонкий порошок, который получается, если при гашении подать воду в количестве, необходимом для полного завершения реакции гидратации, т. е. 32% массы CaO.

Известковое тесто - влажная пластичная паста из Ca(OH)2, которая получается, если при гашении к 1 кг высококальциевой извести добавить 1-1,4 л воды. Размер частиц Ca(OH)2, образующихся при гашении в известковое тесто (и вообще при мокром гашении), существенно меньше, чем при сухом гашении той же извести.

Известковый шлам - текучая сметанообразная суспензия Ca(OH)2, которая получается, если при гашении к 1 кг высококальциевой извести добавить 2-2,5 л воды.

Известковое молоко - водная коллоидальная суспензия Ca(OH)2, получаемая при добавлении к 1 кг высококальциевой извести трех и более литров воды.

Подробнее тут → Известь воздушная